Производственный процесс

Доставка сырья

Для целей производства мы используем нашу местную, новгородскую древесину. Новгородская область считается одной из наиболее экологически благополучных, что прямо сказывается на безопасности нашего сырья. Кроме того, короткие транспортные пути позволяют нам вести более лояльную ценовую политику по отношению к клиенту.

Сушка

После сортировки доставленный пиломатериал заворачивают в сушильные пакеты в строгом соответствии с внутренними производственными регламентами.

Наша компания располагает сразу четырьмя сушильными камерами, что позволяет готовить большое количество сухой древесины для последующего использования.

За один цикл просушки возможно добиться следующих объемов готовой продукции:

- Пиломатериалы (25 мм толщина) — 40 м3;

- Брус 200 x 200 мм — 90 м3.

Процесс сушки регламентируется ГОСТ 19773-84 «Пиломатериалы хвойных и лиственных пород. Режимы сушки в камерах периодического действия». Работа сушильных камер регулируется автоматическими системами управления, сама сушка производится низкотемпературными режимами.

В результате сушки мы получаем следующие показатели влажности готового пиломатериала:

- Погонажные изделия – 12-15%;

- Брус (клееный) – 8-12%;

- Брус (цельный) – 14-16%.

Готовый сухой пиломатериал передается в деревообрабатывающий цех. В нём древесину ждёт два пути – переработка в погонажные изделия или в клееный брус.

Изготовление погонажных изделий

Из сухого пиломатериала можно получить следующую погонажную продукцию:

- Имитация бруса;

- Доски пола;

- Обшивка;

- Террасная доска;

- Мебельные планки;

- Блокхаус;

- Вагонка;

- И многое другое.

Как производят погонажные изделия? Сухая древесина поступает в цех для сортировки по разным дефектам (трещины, покоробленность, сучки, синева) и острожки. После чего заготовки отправляют к продольно-фрезерному станку PROFILES 4V “Ledinek” (Словения). Готовую продукцию в зависимости от качества изготовления и дефектов сортирют по сортам AB и C.

Изготовление бруса

После поступления пиломатериала в цех его сортируют в соответствии с техническими условиями по дефектам, такими как покорбленность, синева, малое сечение. Пригодный к использованию материал строгают.

Для обработки сухой строганой древесины мы применяем продольно-фрезерный станок PROFILES 5V “Ledinek” (Словения).

Полученные в станке ламели сортируют на лицевые и внутренние. Сколько ламелей пойдет на один брус – зависит от его сечения.

Для склеивания бруса мы применяем двухкомпонентную клеевую систему для мягкой древесины Акзо Нобель 1952/1999 (Швеция).

1952 в названии обозначает дисперсионный клей на водной основе, а 1999 – отвердитель. Высокие эксплуатационные характеристики клеевой системы подтверждены свидетельством No 2018/51 от 15.11.2018 г., выданным компанией-производителем.

Клей наносится на ламели специальным станком струйным методом.

После нанесения клея заготовки помещаются в гидравлический пресс, где выдерживаются не менее 40 минут. Спустя 24 часа брус уже готов к дальнейшей обработке.

.jpg)

По умолчанию мы производим брус длиной 6 метров. Для получения материала большей длины мы используем технологию сращивания по длине. Сам процесс состоит из следующих шагов:

- Торцевание калиброванной доски на отрезки длинной 400мм – 1900 мм;

- Выторцовывание дефектов материала;

- Шипование и склеивание ламелей по длине;

- Склеивание ламелей в брус.

Таким образом мы можем получить брус длиной до 9500 мм (9,5 м).

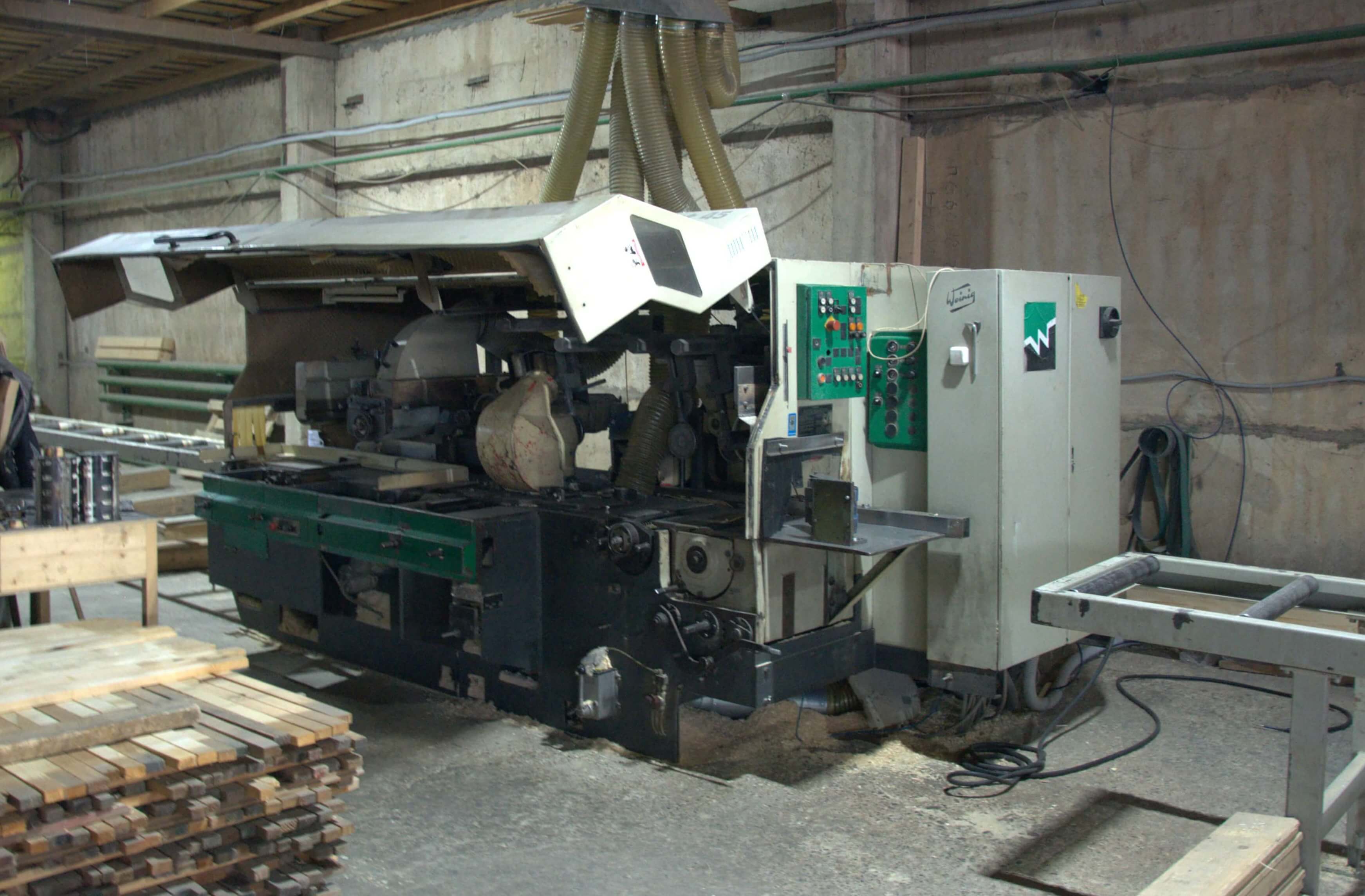

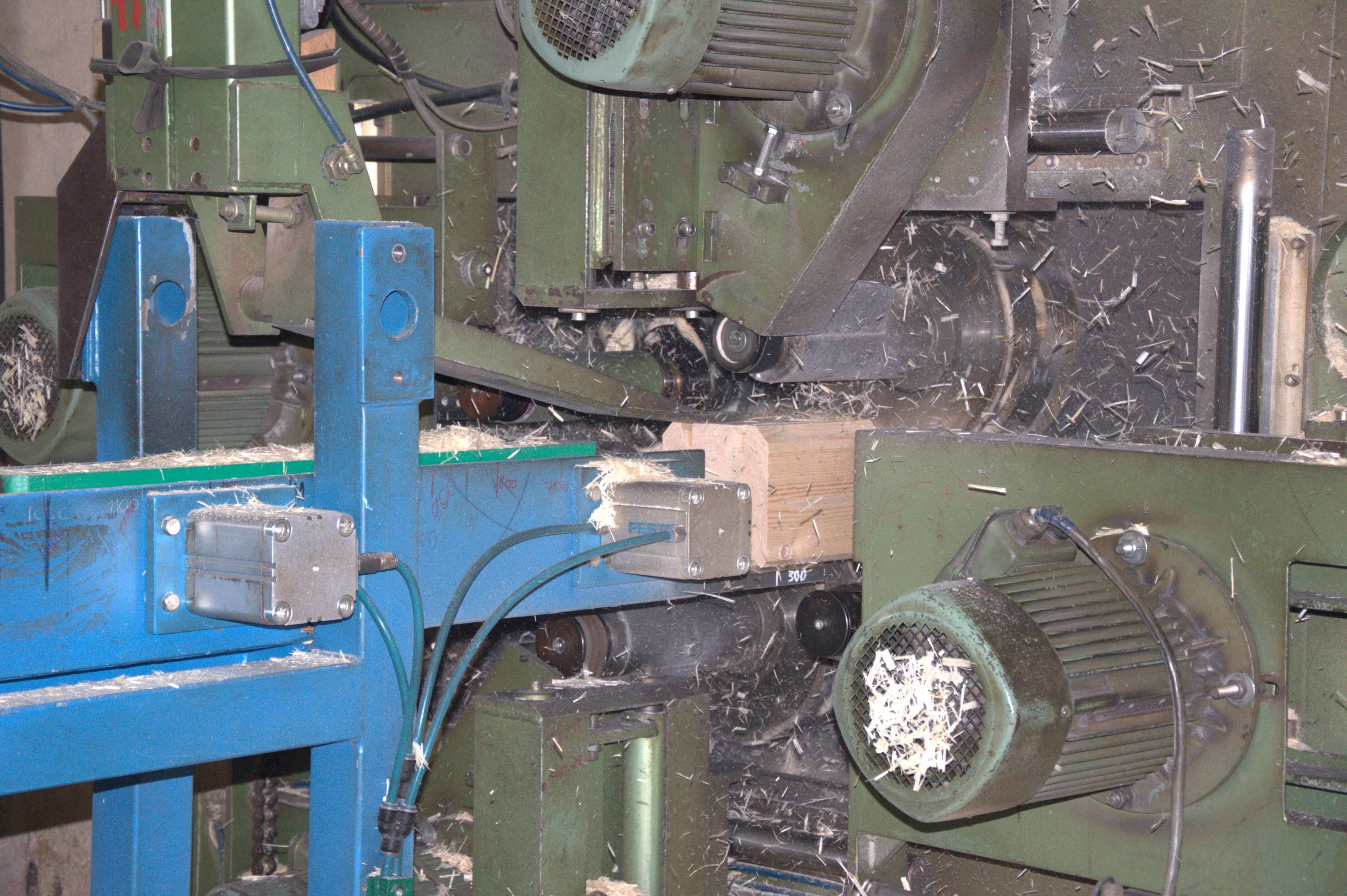

Для фрезерования и профилирования бруса мы используем продольно-фрезерный станок “PROFIMAT 45” Weining (Германия).

Подготовка домокомплекта

Изготовление любого домокомплекта начинается с подготовки проекта. На основе детальных чертежей со спецификацией деталей станочники цеха на торцовочном станке раскраивают профилированный брус по длине.

Дальше на готовых деталях на станке “MAKRON” (Франция) вырезают замковые соединения.

Отдельные элементы нарезаются рабочими-станочниками строго по чертежам.

После изготовления все комплектующие маркируют для последующей сборки и запаковывают в транспортные пакеты. Подготовленные пакеты оборачивают в пленку, помеченную нашим фирменным логотипом, маркируют и отправляют клиенту.

Вторичная переработка

Как и на любом деревообрабатывающем предприятии у нас образовываются производственные отходы. Брус профилируют – опилки летят! Но даже отходам мы нашли применение. Оставшиеся после всех процедур опилки прессуются в топливные брикеты в специальном оборудовании компании «RUF” (Германия). Крупные деревянные отходы сжигаются в котлах, которые участвует в нагреве теплоносителя сушильных камер.

С помощью этих мер мы смогли добиться практически безотходного производства и минимизирования утилизационных расходов, что положительно отражается на стоимости нашей продукции для конечного потребителя